/中文/

/英文/

/英文/

/中文/

/中文/

/英文/

/中文/

/中文/

/中文/

/英文/

7-zip下载v18.03 简体中文美化版

7-zip下载v18.03 简体中文美化版 Bubble Math(泡泡数学)v1.0 电脑版

Bubble Math(泡泡数学)v1.0 电脑版 EditPad Pro(多功能文本编辑器)v7.65 中文版

EditPad Pro(多功能文本编辑器)v7.65 中文版 Easy Equation Solver(在线方程式计算器)v1.8 官方版

Easy Equation Solver(在线方程式计算器)v1.8 官方版 ScanTransfer(无线传输工具)v2018 官方版

ScanTransfer(无线传输工具)v2018 官方版 彗星QQ资源文件读取器v2.1 绿色免费版

彗星QQ资源文件读取器v2.1 绿色免费版 Flash Renamer(批量重命名软件)v6.9 官方版

Flash Renamer(批量重命名软件)v6.9 官方版 动书编辑器(motionbook)v2018 官方版

动书编辑器(motionbook)v2018 官方版 字由客户端v2.0.0.4 官方版

字由客户端v2.0.0.4 官方版 Notepad2书签版(Notepad2 Bookmark Edition)v5.1 官方版

Notepad2书签版(Notepad2 Bookmark Edition)v5.1 官方版软件Tags:

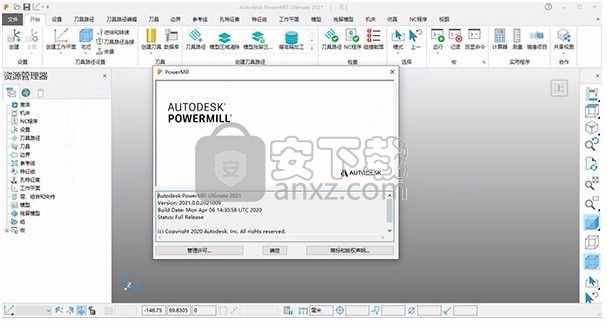

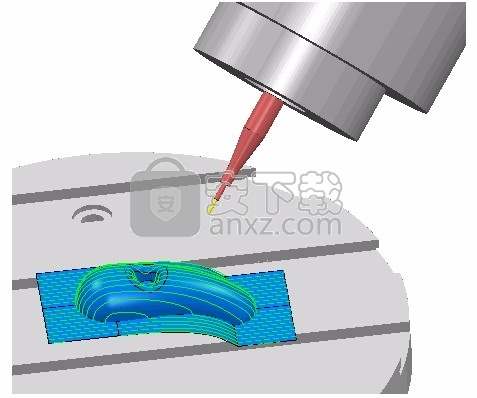

powermill2021破解版是一款加工软件,可以帮助用户在电脑上设计零件加工方案,可以在软件仿真加工,将零件加工制造过程在电脑软件上演示,将细节步骤在软件编辑,结合CNC编程功能就可以设计加工代码,对于需要制造零件的用户很适合,这款软件功能还是很多的,支持创建和修改刀具路径、编辑刀具路径、创建和编辑刀具、使用边界、使用参考线、曲线编辑器、使用孔、使用特征、创建和编辑工作平面、管理模型、创建和编辑残留模型、使用机床、仿真等多种功能,新版提供更安全的自动碰撞避让,现在,通过更平滑的机床运动可以正确避让更多碰撞,如果你需要使用powermill

ultimate 2021就下载吧!

专业的3轴和5轴CAM

特性包括在融合360的PowerMill ®使更容易3-和5-轴编程,仿真和验证,因此制造商可以从他们的减色,添加剂,和混合机器得到更多。

高速粗加工

高效的粗加工可更快地切割零件。延长工具寿命并降低维护成本

5轴加工

通过连续5轴加工,可以更安全有效地加工最具挑战性的零件

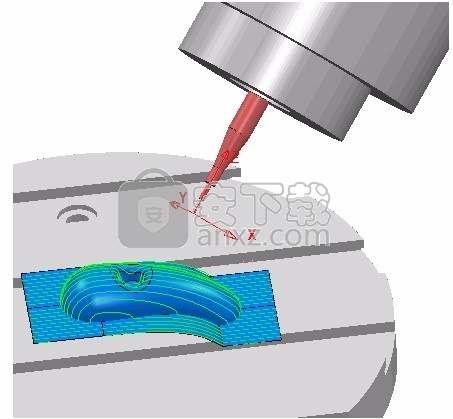

自动工具倾斜

通过自动刀具轴倾斜来简化创建无碰撞的5轴刀具路径的过程

交互式避碰

使用交互式工具来帮助识别和修复可能引起碰撞或未命中的刀具路径运动。

刀片铣削

获取专用工具,以平稳的5轴运动安全地加工涡轮机叶片,叶片和其他机翼。

港口和歧管制造

访问用于生产发动机端口和歧管的专业CNC加工策略。

肋条加工

生成适合刀具的刀具路径,以铣削模具中的肋骨。用作EDM的低成本替代品。

模拟与验证

股票模拟

动态ViewMill可改善图像质量。用于检测和显示与库存冲突的新选项。

库存分析

使用颜色编码的阴影模式快速识别未加工的材料。

自动验证

使用单个命令来验证您的CAM项目,以查找并消除碰撞和未击中的物体。

分析机器运动

使用虚拟CNC机床模拟您的刀具路径和NC程序。突出显示超程和旋转轴反转。

优化机器运动

动态调整虚拟CNC机床的方向,以使用更短的工具和更积极的进给和速度。

验证导出

快速将您的NC程序和相关数据传输到第三方验证软件,以使您更加放心。

PowerMill 2021.1 新功能

自 PowerMill 2021.0.3 以来增加的新功能和增强功能。

1、改进了修圆

对点分布选项“修圆”的实现做出了改进,使刀具路径中的圆弧尺寸变得更大(圆弧数量便相应减少),从而有助于提高表面光洁度。

2、更快地绘制碰撞刀具路径段

下列阶段中的碰撞刀具路径段的计算速度变得更快:

刀具路径计算期间

打开“碰撞截面”对话框时

第一次绘制碰撞截面时

3、更安全的自动碰撞避让

现在,通过更平滑的机床运动可以正确避让更多碰撞。此前,发现碰撞后删除截面会导致产生间隙。

4、DED 的组合轮廓和平行内嵌

现在,在创建平行样式的“特征构造”刀具路径时,使用“轮廓加工路径”选项可以围绕区域的周界在平行内嵌加工路径之前或之后添加轮廓加工路径。此新选项可以更好地控制 DED 工艺,并有助于生成后续 CNC 机床更易使用的零件。

5、用于“区域清除”刀具路径的“动态加工控制”功能

现在,动态加工控制 (DMC) 可用于使用球头刀的“模型区域清除”和“模型残留区域清除”刀具路径。

6、陡峭和浅滩精加工增强功能

对使用“先顶部”选项时“陡峭和浅滩精加工”刀具路径的排序做出了改进。

7、残留区域清除与碰撞避让

现在,可以向“模型区域清除”和“模型残留区域清除”刀具路径应用自动碰撞避让,从而避免与模型(而不是毛坯)发生碰撞。

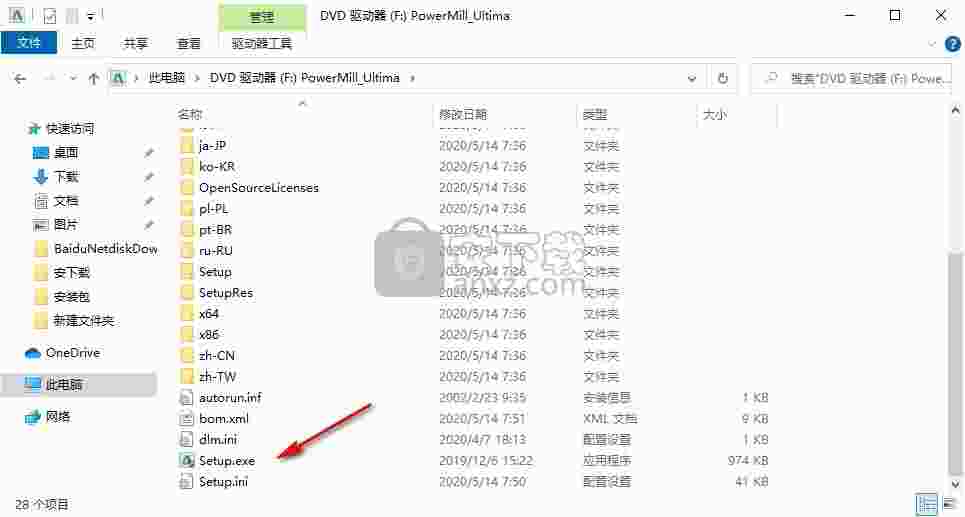

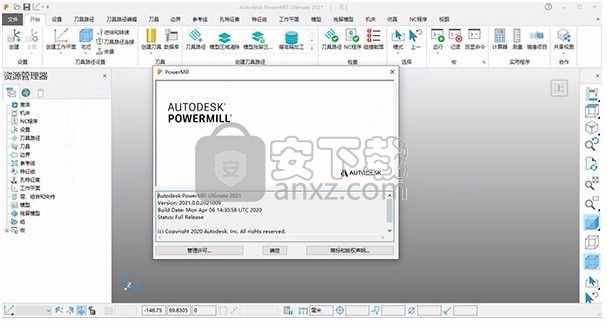

1、下载得到PowerMill_Ultimate_2021_ML_Win_64bit.iso镜像,打开镜像

2、可以在镜像里面找到crack破解文件夹和主程序Setup.exe,将软件安装

3、如图所示,这里是软件的安装引导界面,点击安装

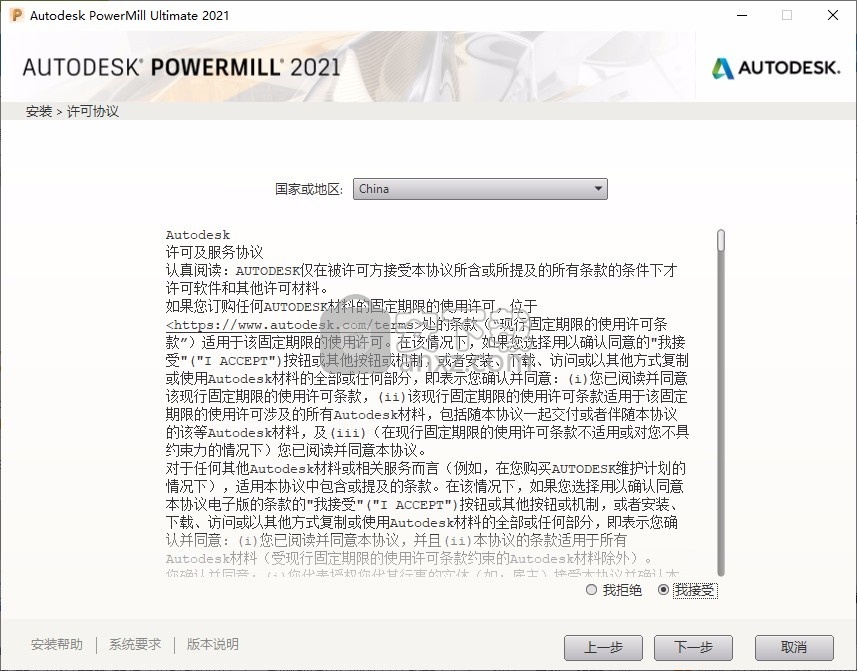

4、软件的许可协议内容,点击接受

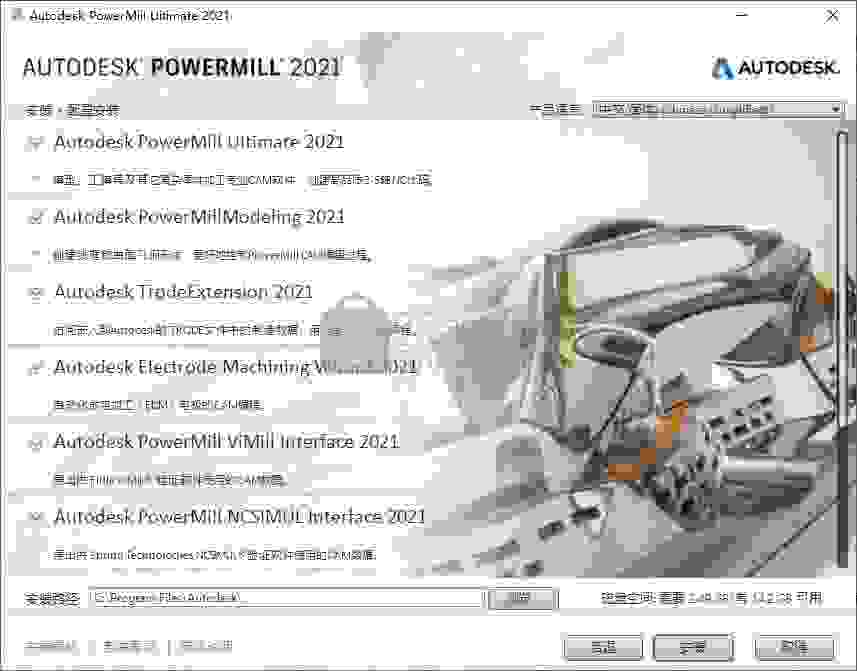

5、软件的安装内容预览,点击安装

6、提示安装进度条,等待软件安装结束吧,安装结束直接打开软件

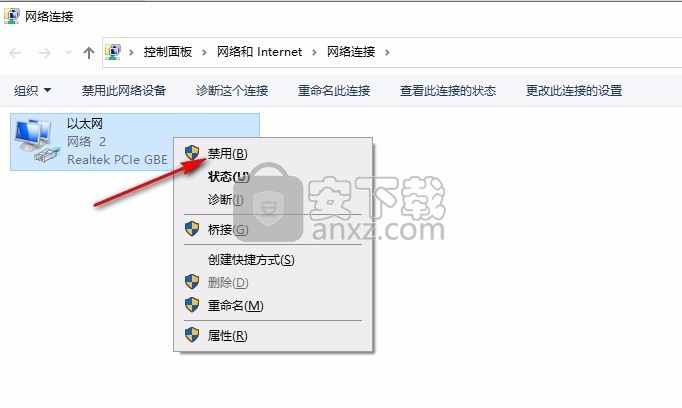

7、安装结束以后关闭电脑的网络连接

8、点击序列号进入激活界面

9、如图所示,现在点击激活按钮进入新的界面

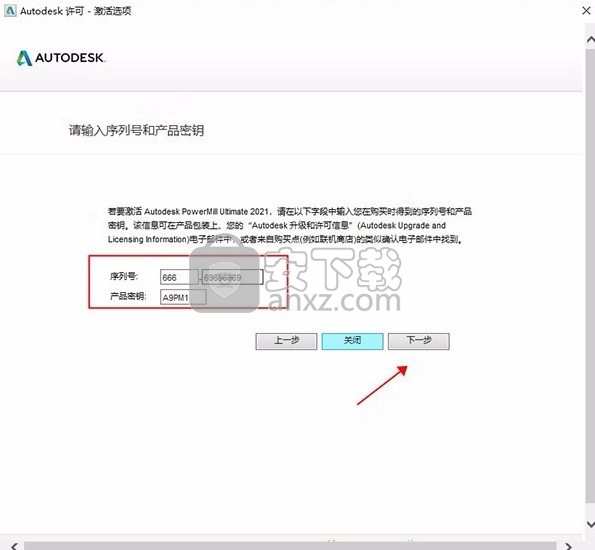

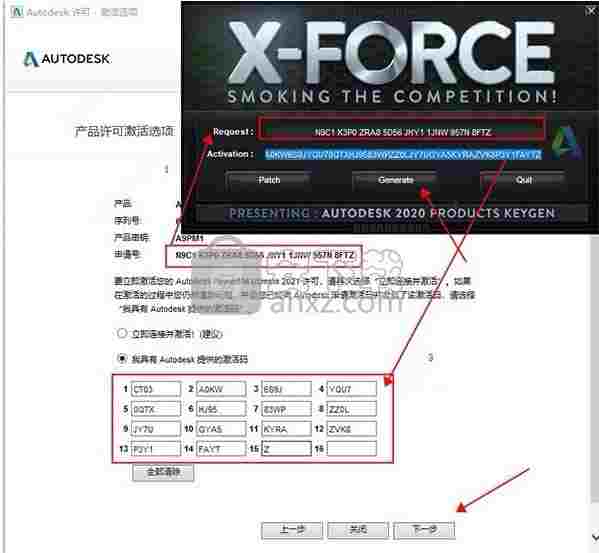

10、输入序列号【666-69696969】和密钥【A9PM1】,点击下一步;由于已经断网,所以提示无法连接网络,点击上一步就进入手动激活界面

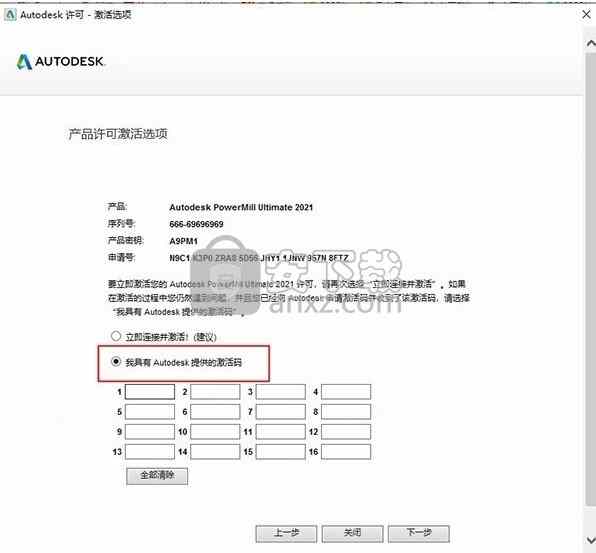

11、如图所示,可以在软件查看到申请码

12、点击我有Autodesk的注册码进入输入界面

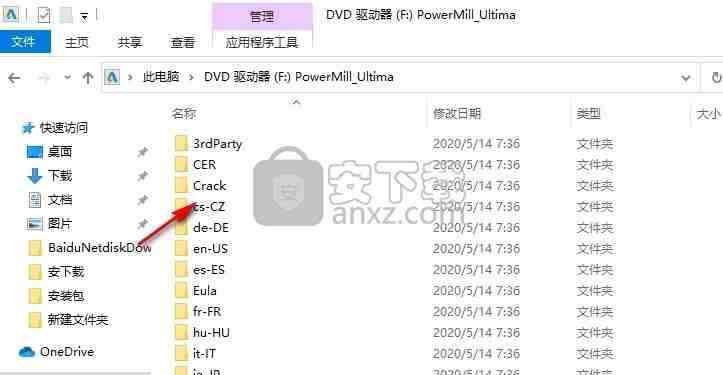

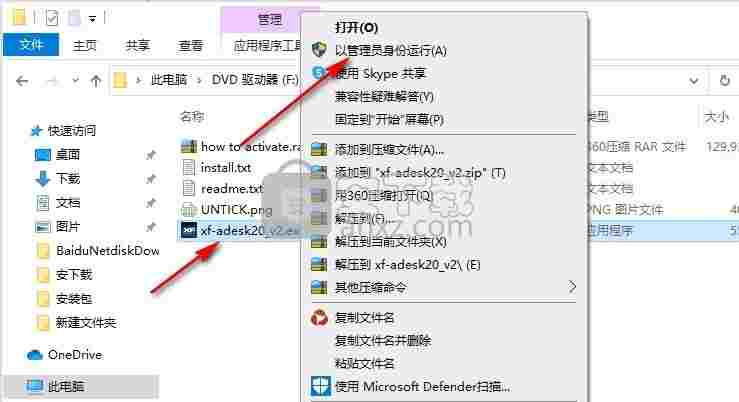

13、在镜像文件找到crack文件夹打开

14、管理员身份打开里面的注册机,然后添加补丁

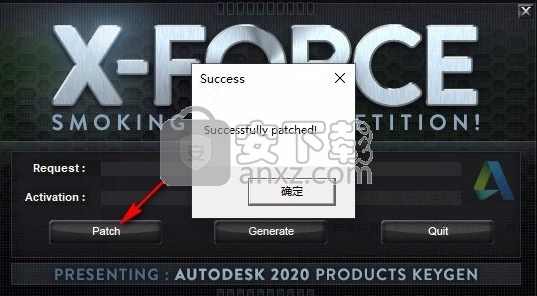

15、点击patch按钮就可以自动打上补丁,如果不选择管理员启动就无法提示成功

16、将申请码复制到注册机第一栏点击generate计算注册码,将注册码全部复制输入到软件,点击下一步激活

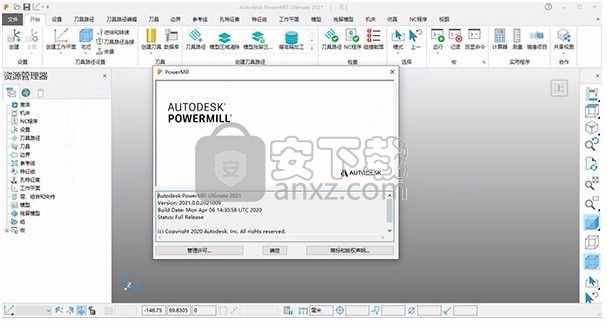

17、提示已经激活完毕,现在软件是免费的

18、打开软件就可以进入使用界面,如果你会这款软件就下载吧!

关于在 PowerMill 中探测

在 PowerMill 中探测是制造零件仍处于机床上时自动检测这些零件的过程。

探测通过以下方式简化了制造过程:

使您可以在流程早期识别问题区域,并确定任何所需的返工。

帮助减少在机床和坐标测量机之间移动零件的需求。

准备检测

通过创建探针工具和探测路径,将探测路径添加到 NC 程序,然后模拟 NC 程序来准备检测。

用于检测的探针工具和探测路径与用于加工的铣刀和铣销刀具路径相似。探测路径指定零件上要检测的点。NC 程序可以包含高效加工和检测过程的探测路径和刀具路径。

检测零件

通过将 NC 程序编写为输出文件,然后在机床上运行该文件来执行检测。

当编写 NC 程序时,您需要选择为您的机床配置的机床选项文件。后处理器会读取该选项文件,因此可以在机床上运行 NC 程序,该程序包含探测顺序。选项文件由 Autodesk 提供。

查看结果

检测过程完成后,可以通过将机床生成的结果文件上传到 Autodesk® Drive 来查看检测结果,或者通过将该文件输入到 Autodesk® PowerInspect 来进行进一步分析。

详细结果包含相对于探测点的 CAD 公称值的位置和偏差。偏差分析可以指示探测点是在公差范围之内还是超出公差范围。

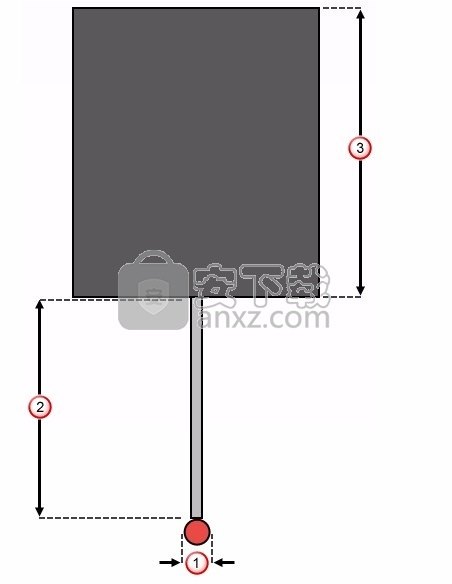

创建探针工具的步骤

创建要在检测策略中使用的探针工具。

1、单击“开始”选项卡 >“刀具”面板 >“创建刀具”>“检测”。

2、在“名称”中输入探针工具的名称。

3、指定“刀尖直径”①

4、单击“杆”选项卡,然后指定杆的几何形体 。②

提示: 此选项卡上的选项与创建铣刀刀柄的选项相同。③

5、单击“测头刀身”选项卡,然后指定测头刀身的几何形体 。

提示: 此选项卡上的选项与创建铣刀夹持的选项相同。

6、单击“关闭”。

创建曲面检测探测路径的步骤

创建探测路径以测量曲面上的指定点。

1、单击“刀具路径”选项卡 >“创建”面板 >“刀具路径”。

2、在“策略选择器”对话框中,选择“探测”类别,然后单击“曲面检测”。

3、单击“确定”。

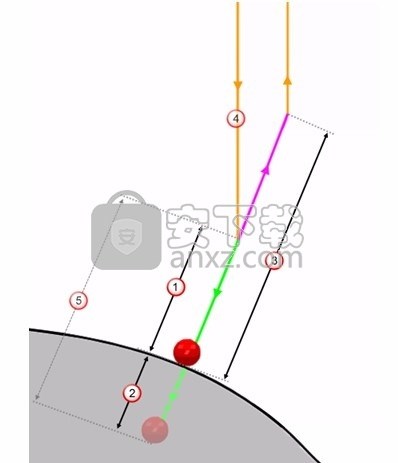

4、在“曲面检测”页面的“距离”区域中指定:

① 进刀距离 - 高于曲面法线的高度,测头从此位置开始以测量进给率向曲面进刀。

②搜索距离 - 当在进刀距离范围内与零件没有接触时,测头继续搜索材料要达到的距离。如果未沿着搜索距离进行接触,则测头将返回无效测量结果。

③退刀距离 - 高于曲面法线的高度,测头将以连接进给率从曲面退刀到该位置。

④进刀移动 - 当探针工具从安全区域向下移动到进刀距离时的路径。此移动速度由“进刀进给率”指定。

⑤测量移动 - 当探针工具沿进刀距离一直到搜索距离搜索零件时的路径。此移动速度由“测量进给率”指定。

5、在“公差”区域中,指定“上限公差”和“下限公差”。

这两者是探测点在公差范围内所达到的高于和低于公称曲面的最大距离。

6、输入“曲面偏移”以补偿零件的余量。这会将曲面公称值偏移指定的距离。

7、在“点”区域中,选择用于指定曲面探测点的参考线。如果您不具有参考线,请使用该区域中的选项创建参考线及其几何形体。

8、单击“计算”。

输出包含 NC 输出的 CAD 数据的步骤

在编写包含探测策略刀具路径的 NC 程序时,输出 CAD 数据,以便机床生成的结果文件包含用于分析的参考数据。

输出 CAD 数据是可选操作,在编写 NC 程序时,PowerMill 会提示您允许输出 CAD 数据。如果您愿意,可以选择总是或从不输出包含 NC 输出的 CAD 数据。

1、单击“NC 程序”选项卡 >“编辑”面板 >“设置”。

2、单击 。

3、在“探测 NC 程序选项”对话框的“输出 CAD”列表中选择一个选项。

4、单击“关闭”。

相对于测头尖或测头中心指定探测路径输出的步骤

选择 NC 输出中的探针工具坐标参考是否独立于铣刀坐标参考。这使您可以匹配测头校准过程中使用的坐标参考。

1、单击“NC 程序”选项卡 >“编辑”面板 >“设置”。

2、单击 。

3、在“探测 NC 程序选项”对话框的“坐标替代”列表中选择一个选项:

否 - 使用与铣刀相同的方法。这是从“NC 程序”对话框的“刀位点”列表中指定。

刀尖 - 相对于测头尖测量探针工具坐标。

中心 - 相对于测头中心测量探针工具坐标。测头中心是沿测头轴方向偏移刀尖半径的测头尖。

4、单击“关闭”。

指定探测点的显示设置的步骤

指定在 Drive 或 PowerInspect 中查看机床生成的结果文件时显示探测点的方式。

1、单击“文件”选项卡 >“选项”>“应用程序选项”>“探测”>“报告”。

2、使用“选项”对话框的“报告”页面指定:

围绕手写笔笔尖的近似规则,用于将探测点的纸屑投影到公称 CAD 曲面上。

对于不同的尺寸,会显示多少小数位。

探测曲面点的标签前缀。

在模型上显示的纸屑的尺寸。

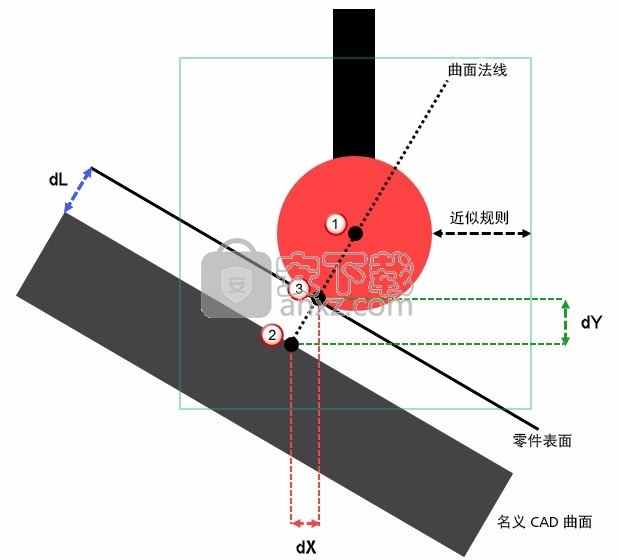

近似规则

近似规则指定从手写笔笔尖测量的搜索距离,用于确定探测曲面点可与公称 CAD 曲面相距的最大距离。如果在此区域内未找到 CAD 曲面,则将不会记录该点或者将其显示为模型上的纸屑。

① 手写笔笔尖的中心。近似规则的幅值是从手写笔笔尖的曲面测量的,因此它独立于手写笔半径。

②在模型上显示为纸屑的探测点。这是 CAD 曲面上半径搜索范围内的最近公称点。它用于计算曲面法线。

③零件曲面上的接触点。通过沿曲面法线投影手写笔半径可发现该点。它用于计算模型曲面与零件曲面之间的偏差(dL、dX、dY 和 dZ)。

使用检测结果

检测过程完成后,请将机床生成的结果文件上传到 Drive 以在云中查看结果,或者将文件输入到 PowerInspect 以便进一步分析。

注: 订阅 支持的产品以将结果上传到 Drive。安装 PowerInspect 以将结果输入到 PowerInspect。

注意: 结果文件参考其关联 CAD 文件和设置文件的名称。在将结果文件上传到 Drive 或将该文件输入到 PowerInspect 之前,请确保您的结果文件(*.mpf、*.msr、*.dat、*.log、*.a)、CAD 文件(*.ddx、*.ddz)和设置文件 (*.xml) 位于同一文件夹位置。

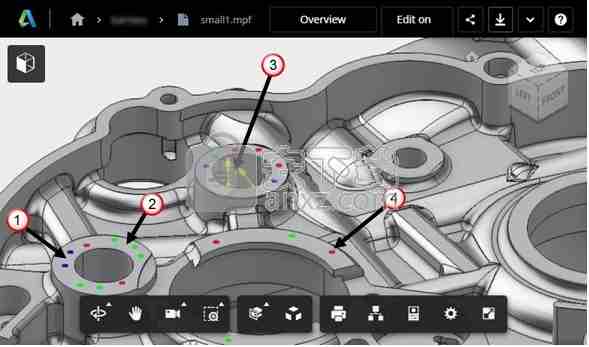

将结果文件上传到 Drive 的步骤

1、在 Windows 资源管理器中打开您的 Drive 文件夹。

注: 若要通过 Windows 资源管理器使用 Drive,您需要安装 Autodesk Desktop Connector。

2、单击结果文件并将其拖动到 Drive 文件夹。

提示: 刷新 Windows 资源管理器以更新文件传输的进度。

3、在 Drive 文件夹中的结果文件上单击鼠标右键,然后选择“转到”。

检测结果将显示在使用 Drive 查看器的默认浏览器中。探测点使用彩色纸屑和箭头显示在 CAD 模型上:

① 蓝色纸屑表示低于公差的探测点,表明缺少材料。

② 绿色纸屑表示在公差范围之内的探测点。

③黄色箭头表示在指定的近似规则中找不到公称 CAD 曲面的点,表明测头与非预期材料接触的事件。

④红色纸屑表示高于公差的探测点,表明存在过剩材料。

使用 Drive 查看器工具可查看您的结果:

单击 以显示模型浏览器,它在树视图中列出了模型和各个探测点。

在模型浏览器中单击探测点,以在图形窗口中定位该点。

单击 以显示有关选定探测点的详细信息。

自定义结果在 Drive 中的显示方式的步骤

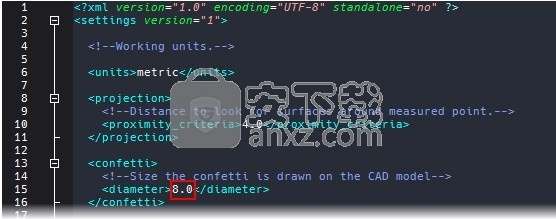

修改 inspection_settings.xml 文件以自定义探测结果的显示属性,例如:命名约定、单位和小数位数。

1、导航到 inspection_settings.xml 文件。

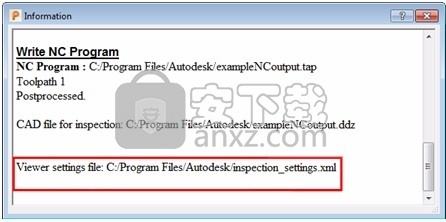

提示: 当已成功编写 NC 程序时,在“信息”对话框中会显示位置,例如:

2、使用首选的文本编辑器打开设置文件。

3、对于每个属性,编辑相应元素标记之间的文本。例如,将纸屑的直径更改为 8.0。

4、保存文件。

5、将结果文件重新上传到 Drive 以使用新设置更新查看器。

将结果文件输入到 PowerInspect 的步骤

1、在 PowerInspect 中,单击“文件”选项卡 >“新的”>“从 OMV 结果新建文档”。

2、在“打开”对话框中,选择结果文件。

3、如果您要使用 PowerInspect 中的默认报告设置,请取消选择“使用设置文件”。

4、单击“确定”。PowerInspect 会使用检测顺序创建检测文档。

“仿真路径”面板

“仿真”选项卡 >“仿真路径”面板包含以下选项:

条目类型:

刀具路径 - 单击此项可使用您可以仿真的刀具路径填充“条目”列表。

NC 程序 - 单击此项可使用您可以仿真的 NC 程序填充“条目”列表。

条目 - 从要仿真的列表中选择刀具路径或 NC 程序。列表中的选项取决于您选择的“条目类型”。

刀具 - 从列表中选择刀具以用于仿真。

指定仿真增量

从“仿真”选项卡 >“仿真控制”面板 >“增量”菜单中选择选项,以指定仿真如何在各项之间步进或运行:

十分之一点 - 运行或步进到刀具路径点的十分之一。

点 - 运行或步进到某个刀具路径点。

5 点 - 运行或步进到 5 个刀具路径点。

50 点 - 运行或步进到 50 个刀具路径点。

部件 - 运行或步进到下一刀具路径部件。部件被指定为:段、切入切出、连接 (Link)、进刀、退刀和连接 (Connection)。

NC 项 - 运行或步进到下一 NC 项。

运行并导航仿真

使用“仿真”选项卡 >“仿真控制”面板上的以下选项可运行并导航仿真:

到开始位置 - 单击此项可移至刀具路径的开始位置。

上一步 - 单击此项可按指定增量在仿真中后退一步

运行:

运行到末端 - 单击此项可将仿真运行到末端。

递增运行 - 单击此项可将仿真运行到当前项目末端。项目由您在“仿真”选项卡 >“仿真控制”面板 >“相对”菜单中选择的内容定义。

暂停 - 单击此项可暂停仿真。此按钮仅在仿真运行时可用。

下一步 - 单击此项可按指定增量在仿真中向前一步。

运行到结束 - 单击此项可移至刀具路径末端。

速度 - 向右移动滑块可提高仿真速度。将滑块向左移动可降低仿真速度。

要更改仿真模式,请选择“文件”选项卡 >“选项”>“应用程序选项”,然后选择“仿真”>“仿真模式”。可使用以下选项:

进给率 - 选择此选项能以相对于进给率的速度进行仿真。

点 - 选择此选项能以相对于恒定的每秒刀具路径点数的速度进行仿真。

距离 - 选择此选项能以相对于刀具移动距离的恒定速度进行仿真。

对仿真启用碰撞检查

使用“碰撞检查”项可在仿真刀具路径时启用自动碰撞检查。这可确保刀具路径中不存在刀具与模型的碰撞或过切。

单击“仿真”选项卡 >“问题”面板 >“碰撞检查”可启用碰撞检查。

如果探测到碰撞,仿真会暂停且碰撞将列在仿真问题对话框中。

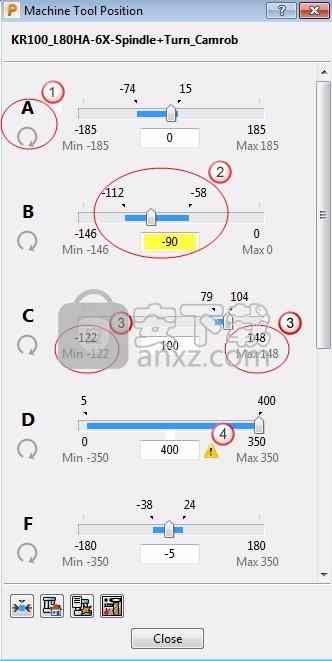

“机床定位”对话框

“机床定位”对话框显示了每个机床轴的位置。您可以使用该对话框作为参考,以及使用该对话框的交互功能来微调机床轴。

要显示该对话框,请执行以下操作:

单击“仿真”选项卡 >“位置”面板 >“机床”。

单击“动态加工控制”选项卡 >“设置”面板 >“机床定位”。

在资源管理器的机床分支中,右键单击某个机床,然后单击“位置”。

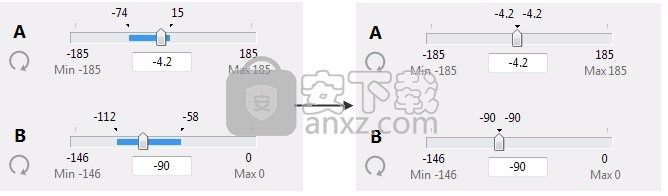

① 轴地址 (A) 和图标表示轴和轴类型。

② 拖动拇指滑块以微调轴。值 -90 是轴的当前位置。蓝色线以及值 -112 和 -58 表示在当前仿真运行状态中已将轴微调到的最远点。

此外,您还可以通过以下方法微调轴:

单击拇指滑块,然后使用鼠标滚轮或箭头键。

单击滑块上的某个点。

在“位置”域(高亮显示为黄色)中输入值。

提示: 微调机床时,在新位置创建工作平面非常有用(例如,在两个多轴刀具路径之间创建一个 5 轴连接移动)。

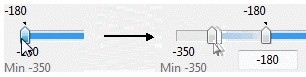

③“最小”和“最大”轴值分别显示在滑块两端。“最小”和“最大”值上方显示的值指示可以一次性移动滑块的最大范围。

如果滑块范围不够大,无法一次性将轴微调至其“最小”或“最大”限界,请执行以下操作:

将滑块拖动到末端。PowerMill 会显示滑块剩余的滑动范围,以便您可以将轴微调至其“最小”和“最大”限界。

④ 如果输入的轴位置(在“位置”域中)大于轴限界,PowerMill 会显示一条警告。

重设到达轴位置 - 单击此按钮将清除指示每个轴移动范围的蓝线 ②。微调或仿真机床之前单击 会非常有用。

开始 - 单击此按钮可将机床位置重设为其原点位置。

碰撞 - 单击此按钮将显示“仿真问题”对话框。“仿真问题”对话框会显示仿真刀具路径时发生的所有碰撞。

刀具位置 - 单击此按钮将显示“刀具位置”对话框。“刀具位置”对话框会显示装配在机床上的刀具的坐标。

“刀具位置”对话框

使用“刀具位置”对话框可显示当前正在仿真的刀具的坐标。在您仿真刀具路径或编辑机床的位置时,坐标将会更新。

要显示“刀具位置”对话框,请单击“仿真”选项卡 >“位置”面板 >“刀具”

此对话框包含以下几项:

- 显示装配在机床上的刀具的名称。

坐标系 - 从列表中选择坐标系:

当前模型位置 - 选择此选项将使用当前工作平面。

激活 NC 程序输出工作平面 - 选择此选项将使用在激活的 NC 程序中指定的输出工作平面。

世界坐标系 - 选择此选项将使用世界坐标系。

激活刀具路径模型位置 - 选择此选项将使用激活的刀具路径的工作平面。

激活工作平面 - 选择此选项将使用激活的工作平面。

命名的工作平面 - 选择此选项将允许您从工作平面列表中选择工作平面。

刀尖位置 - 显示刀尖的 X、Y 和 Z 坐标。

刀具中心位置 - 显示刀具中心的 X、Y 和 Z 坐标。

标距面位置 - 显示标距面的 X、Y 和 Z 坐标。

刀轴方向 - 显示刀具的“方位角”和“仰角”以及刀具的“分量”(X、Y 和 Z 笛卡儿坐标)。

通过当前机床位置创建工作平面

本例说明如何通过当前机床位置构造工作平面。工作平面与刀轴和主轴头位置对齐。

如果您需要在 NC 程序中的两个多轴刀具路径之间插入一个工作平面以便进行访问(5 轴连接移动),这会非常有用。如果您在第一个刀具路径后暂停机床仿真,然后将机床微调至正确方向以便刀具可进入,那么您可以创建工作平面。

1、创建包含多个刀具路径的 NC 程序。

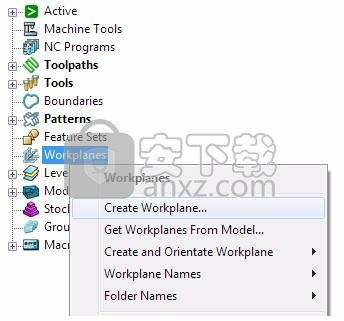

2、您知道在第一个刀具路径和第二个刀具路径之间需要一个 5 轴连接移动。但是,您不知道此工作平面的确切方向,因此,您可以通过从“工作平面”关联菜单中选择“创建工作平面”来创建新工作平面:

3、在“工作平面编辑器”选项卡 >“工作平面”面板上,输入“名称”(例如,Placeholder),然后单击“工作平面编辑器”>“完成”面板 >“接受”以创建该工作平面。

4、将该工作平面拖曳到 NC 程序中的两个刀具路径之间:

5、单击“机床”选项卡 >“文件”面板 >“输入”以加载机床。

6、确保第一个刀具路径处于激活状态。

7、从单独的刀具路径关联菜单中,选择“自开始仿真”。

8、使用“仿真”选项卡 >“仿真控制”>“下一步”(或使用仿真键盘快捷键)将机床移至第一个刀具路径的末端。

9、单击“仿真”选项卡 >“位置”对话框 >“机床”以显示机床定位对话框。

10、使用“机床定位”对话框中的轴滑块将机床微调至连接移动的所需位置。

11、从单独的工作平面关联菜单中,选择“工作平面编辑器”。

12、单击“工作平面编辑器”选项卡 >“对齐”面板 >“对齐”>“到刀具并重新定位”。

13、单击“工作平面编辑器”选项卡 >“完成”面板 >“接受”。

Placeholder 工作平面现在处于所需方向:

14、关闭“机床定位”对话框。

注: 您可以使用此方法,根据给定的机床方向构造相应的刀具路径,而不是尝试为给定刀具路径确定机床方向。

注: 此方法也可用于定义进行 3+2 轴加工的机床的方向,以及定义多轴机床的限界(通过将机床移至其行程限界,创建工作平面,然后选择“对齐刀具”即可)。然后,您可以从单独的工作平面关联菜单上的“属性”中,显示“仰角”和“方位角”角度。这些角度与在“刀轴方向”对话框上的“限界”选项卡中显示的所需角度相同。

注: 这同样适用于不加载机床的标准动态模拟。

PowerMill 2021 修复的问题

刀具路径

修复了导致使用成形刀具计算的等高精加工刀具路径过切的问题。PMILL-13198

修复了可能导致 5 轴刀具路径验证缓慢继续的问题。PMILL-13076

修复了在角精加工刀具路径中创建过多沿路径的问题。PMILL-13084

修复了造成旋转精加工刀具路径有时存在小间隙的问题。PMILL-12680

确保 Y 偏移为 0 的旋转精加工刀具路径保持 4 轴。PMILL-12756

修复了导致由距离约束的连接计算不一致的钻孔刀具路径中的问题。PMILL-13164

修复了在使用桶形刀具时导致多轴等高精加工刀具路径计算错误的问题。PMILL-12037

修复了在陡峭面和浅平面精加工刀具路径中启用“加工最大毛坯”选项时可能导致碰撞移动的问题。PMILL-13351

修复了可能导致自动碰撞回避无法避免碰撞的问题。PMILL-13541

机床仿真

防止 ViewMill 在非增材移动期间沉积材料。PMILL-3498

防止在未选中快速切削时 ViewMill 跳过刀具路径部分。PMILL-3498

如果机床的模型已导入为 STL 文件,现在它们将导出为 STL 文件。PMILL-5730

刀具路径导出

现在,在 PowerMill 中,在刀具路径最开始处设置为快进移动的圆弧在进行后处理时使用“掠过进给速率”,而不是“安全进给速率”。PMILL-12538

常规

在高分辨率显示器(例如以 200% 文本大小运行的 4K 显示器)上运行时,初始屏幕现在会以适当的大小显示。PMILL-12950

编辑 ThicknessSetValue 贴图时,SET NAMED PARAMETER 命令现在可以正常工作。PMILL-12511

修复了在宏运行时按 ESC 键导致 PowerMill 意外关闭的问题。PMILL-10477

改进了由于文件路径长度导致设置图纸无法导出时显示的错误消息。PMILL-12557

“选择选项文件”对话框的所有工具提示现在都已翻译。PMILL-9604

PowerMill 查看器的快捷方式标题现在指示版本。PMILL-12991

客户错误报告 (CER)

修复了在创建残留区域清除刀具路径时 PowerMill 可能意外关闭的问题。此问题由 CER 标识。PMILL-12699

修复了在资源管理器处于特定状态的情况下打开某些项目时 PowerMill 可能意外关闭的问题。此问题已通过 CER 报告。PMILL-13330

修复了在通过 COM 界面微调机床并测试机床碰撞时 PowerMill 可能意外关闭的问题。此问题已通过 CER 报告。PMILL-13012

修复了当 PowerMill 无法打开 TRACEFILE 并显示错误消息时意外关闭的问题。此问题已通过 CER 报告。PMILL-13220

Wings 3D 1.5.3 官方版3D制作类 / 14.14 MB

Wings 3D 1.5.3 官方版3D制作类 / 14.14 MB

AutoDWG DWGSee Pro 2020(DWG文件查看器) v5.5.2.2 破解版3D制作类 / 47.0 MB

AutoDWG DWGSee Pro 2020(DWG文件查看器) v5.5.2.2 破解版3D制作类 / 47.0 MB

TrueSpace 7.6 官方版3D制作类 / 14.18 MB

TrueSpace 7.6 官方版3D制作类 / 14.18 MB

亿图线框图绘制工具 8 官方版3D制作类 / 40 MB

亿图线框图绘制工具 8 官方版3D制作类 / 40 MB

Google SketchUp Pro 1.0.0 官方版3D制作类 / 52.6 MB

Google SketchUp Pro 1.0.0 官方版3D制作类 / 52.6 MB

AutoCAD2011 简体中文版3D制作类 / 2.75 GB

AutoCAD2011 简体中文版3D制作类 / 2.75 GB

GraphCalc 1.0.0 官方版3D制作类 / 807 KB

GraphCalc 1.0.0 官方版3D制作类 / 807 KB

Animatebox 1.0.0 官方版3D制作类 / 2.05 MB

Animatebox 1.0.0 官方版3D制作类 / 2.05 MB

3Ds Max 2012 2012 简体中文版3D制作类 / 3.09 GB

3Ds Max 2012 2012 简体中文版3D制作类 / 3.09 GB

MeshMixer 10.9.332 官方版3D制作类 / 55.56 MB

MeshMixer 10.9.332 官方版3D制作类 / 55.56 MB

Wings 3D 1.5.3 官方版3D制作类 / 14.14 MB

Wings 3D 1.5.3 官方版3D制作类 / 14.14 MB

AutoDWG DWGSee Pro 2020(DWG文件查看器) v5.5.2.2 破解版3D制作类 / 47.0 MB

AutoDWG DWGSee Pro 2020(DWG文件查看器) v5.5.2.2 破解版3D制作类 / 47.0 MB

TrueSpace 7.6 官方版3D制作类 / 14.18 MB

TrueSpace 7.6 官方版3D制作类 / 14.18 MB

亿图线框图绘制工具 8 官方版3D制作类 / 40 MB

亿图线框图绘制工具 8 官方版3D制作类 / 40 MB

Google SketchUp Pro 1.0.0 官方版3D制作类 / 52.6 MB

Google SketchUp Pro 1.0.0 官方版3D制作类 / 52.6 MB

AutoCAD2011 简体中文版3D制作类 / 2.75 GB

AutoCAD2011 简体中文版3D制作类 / 2.75 GB

GraphCalc 1.0.0 官方版3D制作类 / 807 KB

GraphCalc 1.0.0 官方版3D制作类 / 807 KB

Animatebox 1.0.0 官方版3D制作类 / 2.05 MB

Animatebox 1.0.0 官方版3D制作类 / 2.05 MB

3Ds Max 2012 2012 简体中文版3D制作类 / 3.09 GB

3Ds Max 2012 2012 简体中文版3D制作类 / 3.09 GB

MeshMixer 10.9.332 官方版3D制作类 / 55.56 MB

MeshMixer 10.9.332 官方版3D制作类 / 55.56 MB